Praxisbeispiel 1

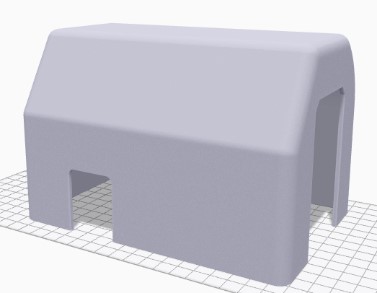

Gehäuse für ein elektrisches Gerät

Industrie: Elektrischer Maschinenhersteller

Kundenanforderung: Schwer Entflammbar nach UL94V0, schwarz.

Challenge:

Es gibt nicht viele Druckverfahren mit der Eigenschaft UL94V0 in schwarz. Kosten für SLS Verfahren für dieses Material / Geometrie waren zu hoch.

Lösungsansatz:

UL94V0 Filament austesten, um diese Aufgabe im FDM Druckverfahren zu realisieren.

Umsetzung:

6 verschiedene Filamente getestet, bis ein brauchbares Filament gefunden wurden, welches die UL94V0 erfüllte und auch die genügend Layerhaftung zwischen den Schichten aufwies.

(Dies steht meistens nirgends in den Materialdatenblättern)

Eingesetzte Testmethoden:

- Mechanische Tests

- Flammbarkeitstest

Eingesetzte Optimierungsmassnahmen beim Drucken:

- Slicer mit organischen Stütztstrukturen

- Drucker mit Bauraumtemperatur >70°C

- Drucker mit Kompensation der Resonanz auf den Achsen = höhere Druckgeschwindigkeit bei gleicher Qualität.

Erreichte Einsparung gegenüber Standard Druckverfahren:

Materialkosten -90%

Druckzeit Einsparung: 500%

Praxisbeispiel 2

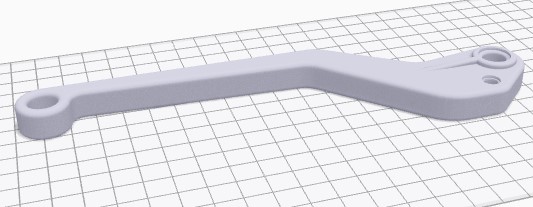

Mechanisch belastbarer Hebel für Prototypen Maschine.

Industrie: Maschinenhersteller

Kundenanforderung: Der Hebel darf bei der Betätigung im Feld nicht brechen.

Challenge: Mit den gängigen SLS, oder FDM, Druckverfahren erreichen wir nicht die geforderten Belastbarkeit des Hebels. Die Alternative wäre CNC fräsen aus Carbonverbundswerkstoff, dies fiel jedoch durch den höheren Aufwand durch die komplexe Geometrie weg.

Lösung Ansatz: FDM Druck mit punktuell eingelegten Endlos Carbonfasern.

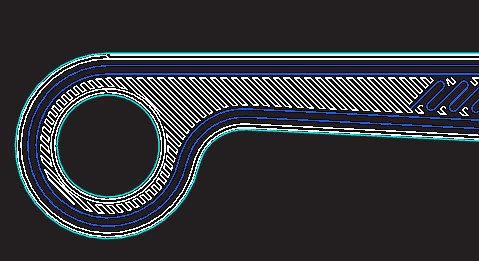

Umsetzung: Es wurden Prototypen mit verschiedener Anzahl an verstärkten Carbonfasern erstellt und mechanisch getestet.

Eingelegte Endlosfasern (blau)

Eingesetzte Testmethoden:

- Mechanische Belastungstests

Eingesetzte Optimierungsmassnahmen beim Drucken:

- Erfahrungswerte der Anzahl an zu verstärkten Lagen.

Erreichte Einsparung

Kosteneinsparung pro Hebel gegenüber der gefrästen Teile: -70%

Praxisbeispiel 3:

Ersatz Zahnräder für eine chemische Prozessanlage

Industrie: Dienstleister in der Elektronikindustrie

Kundenanforderung: Ersatz von Kunststoffzahnräder, die jede Woche ersetzt werden müssen, müssen sowohl 80°C starker Lauge und 80°C konzentrierte Schwefelsäure und Wasserstoffperoxid überstehen.

Challenge: Es gibt keine Zeichnung. Zahnrad muss neu gezeichnet werden. Höchste Chemische Ansprüche, welche selbst das PEEK nicht übersteht.

Lösung Ansatz: Zahnrad nachzeichnen in CAD, Zahnrad in Edelstahl statt Hochleistungskunstoff drucken, da Edelstahl diese extremen chemischen Anforderungen aushält. Fräsen aus Edelstahl bot keine Alternative, da der Preis für diese Stückzahl nicht passte.

Umsetzung: Metalldruck mittels FDM Metall Sinter Prozess ausgewählt, da somit die mechanische Bearbeitung auf ein Minimum reduziert werden kann. Es musste nur die Welle aufgebohrt werden.

Eingesetzte Rekonstruktionsmethode der Geometrie:

– Nachzeichnen in CAD von bestehenden Zahnrad

Eingesetzte Testmethoden:

- Chemischer Beständigkeitstest.

Eingesetzte Optimierungsmassnahmen beim Drucken:

- FDM Metalldruck anstelle SLM, da in diesem Fall kostengünstiger

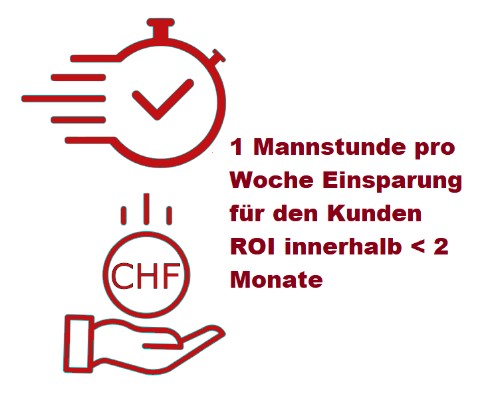

Erreichte Einsparung

Die Zahnräder laufen seit zwei Jahren ohne Auswechslung in der Anlage.

Jede Woche konnte somit eine Mannstunde seitdem eingespart werden.

Der ROI war innerhalb weniger als 2 Monate erreicht.